|

|

Анализируется развитие методов определения фракционного состава легких и тяжелых нефтепродуктов на основе постепенного испарения, в том числе в соответствии с ГОСТ и стандартами ASTM. Рассматривается развитие приборного оформления стандартных методов. Специальное внимание уделяется появлению процесса минидистилляции, основанного на математическом моделировании постепенной перегонки и её развитии, что приводит к созданию компьютерной системы, решающей актуальные как аналитические ,так и практические задачи. Продемонстрированы широкие возможности приборов мини дистилляции: от определения ИТК и фракционного состава тяжёлых, по данным простой перегонки при атмосферном давлении, до определения фракционного состава смеси при компаундировании нефтепродуктов.

Нефть и нефтепродукты содержат углеводороды и неуглеводородные компоненты, различающиеся молекулярной массой, структурой и, соответственно, температурами кипения. Каждая дистиллятная фракция характеризуется рядом свойств, в том числе фракционным составом. Фракционный состав жидких нефтепродуктов определяют методом постепенной перегонки, что соответствует природе и составу жидких нефтепродуктов. Естественно, простой постепенной перегонкой из перегонной колбы невозможно разделить исходную смесь на отдельные углеводороды, так как пары при перегонке всегда представляют собой смесь компонентов, которая по мере перегонки обогащается тяжелыми компонентами. Для разделения испаряющихся продуктов на отдельные компоненты необходима ректификация, то есть, дополнение простой перегонной колбы ректификационной колонкой, предусматривающей частичный возврат конденсата (флегмы). Такая перегонка называется перегонкой по ИТК.

Нефть содержит компоненты, выкипающие при атмосферном давлении при температурах до 600–650°С и выше. Но уже при температуре ~400°С происходит крекинг отдельных компонентов. Поэтому перегонку мазута и тяжелых нефтепродуктов приходится проводить под вакуумом так, чтобы температура сырья в колбе не превышала 400°С. Это еще больше усложняет установку постепенной перегонки нефти. Таким образом, реализованы три варианта постепенной перегонки:

- простая постепенная перегонка легких нефтяных фракций, выкипающих при атмосферном давлении при температуре ниже 400⁰С

- перегонка для получения ИТК

- перегонка тяжелых нефтяных фракций, выкипающих при атмосферном давлении при температуре выше 400⁰С. Каждый метод определения фракционного состава нефтепродуктов имеет свое аппаратурное оформление, которое нашло отражение в соответствующих стандартах.

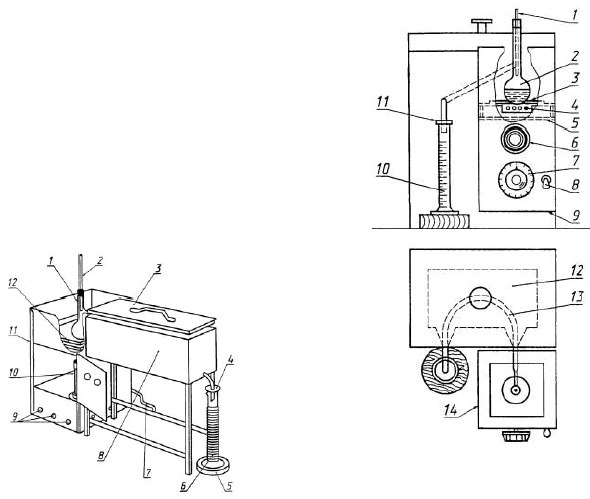

Рассмотрим определение фракционного состава легких (светлых) нефтепродуктов. На рис.1 представлена схема прибора для определения фракционного состав легких нефтепродуктов в соответствии с ГОСТ 2177–99.

Компоненты прибора:

- Термометр

- Колба для перегонки

- Асбестовая прокладка

- Электрический нагревательный элемент

- Подставка

- Ручка для регулирования положения колбы

- Диск для регулирования нагрева

- Выключатель

- Открытое дно кожуха

- Мерный цилиндр

- Фильтровальная бумага

- Охлаждающая баня

- Трубка холодильника

- Кожух

Анализ фракционного состава тяжелых нефтепродуктов, во избежание крекинга, требует дополнения перегонной установки вакуумным блоком. Определение фракционного состава по методу ИТК требует дополнения перегонной части для осуществления ректификации перегоняемого продукта. Все особенности различных вариантов определения фракционного состава нашли отражение в соответствующих стандартах (табл. 1).

Табл.1. Стандарты, отражающие методы определения фракционного состава нефти и нефтепродуктов

| Характеристика фракционного состава нефтепродукта | ГОСТ | ASTM |

| Фракционный состав светлых нефте продуктов(выкипающие при атмосферном давлении и температуре ниже 400⁰С) | ГОСТ 2177–99 | ASTM D86 |

| Фракционный состав тяжелых нефте продуктов(выкипающие при атмосферном давлении и температуре выше 400⁰С) | ГОСТ 11011–85 | ASTM D1160 |

| Фракционный состав по ИТК | ГОСТ 11011–85 | ASTM D2892 |

Методы определения фракционного состава по стандартам различается объемом перегоняемого продукта и, соответственно, объемом перегонной колбы. Для светлых нефтепродуктов объем перегоняемого продукта составляет 100 мл, для всех остальных случаев — 500 мл и более. Перегонка осуществляется с постоянной скоростью 3–5 мл/мин, что обусловлено инерционностью стандартного стеклянного ртутного термометра или других термодатчиков. Только в условиях перегонки с постоянной скоростью можно обеспечить сопоставимые характеристики фракционной разгонки: зависимость объема отгона V от температуры t. Очевидно, все особенности постепенной перегонки (объем перегоняемого продукта, скорость перегонки) определяют время определения фракционного состава: от 20–25 мин для легких нефтепродуктов до нескольких часов для всех остальных случаев.

Развитие нефтяной и нефтеперерабатывающей промышленности сопровождалось совершенствованием методов определения фракционного состава нефтепродуктов. Появились приборы для определения фракционного состава, в которых возможны поддержание постоянной скорости перегонки, замер объема конденсата, осуществляется более точное измерение температуры и давления, в частности, использование термопар и терморезисторов вместо стеклянных термометров, взамен стеклянных и пружинных манометров — других датчиков давления, приведение их показаний к фактическому давлению. В табл. 2 охарактеризованы некоторые применяемые в настоящее время приборы для определения фракционного состава нефтепродуктов.

Табл.2. Некоторые приборы для определения фракционного состава нефтепродуктов

| Название прибора | Назначение | Основные характеристики |

| АФСА | Фракционная разгонка светлых нефтепродуктов |

Существует ряд модификаций прибора, выпускаемых различными фирмами в России и других странах |

| AD86 5G | Фракционная разгонка светлых нефтепродуктов |

Существует ряд модификаций прибора, выпускаемых различными фирмами в мире. Данная модификация выпускается фирмой ISL 5 (Франция) |

| АРН-2 PETRODIST 100SA-6L AD-1160 NSR |

Фракционная разгонка нефтепродуктов, в том числе тяжелых, определение ИТК |

Характеристики PETRODIST 100SA-6L(б)

|

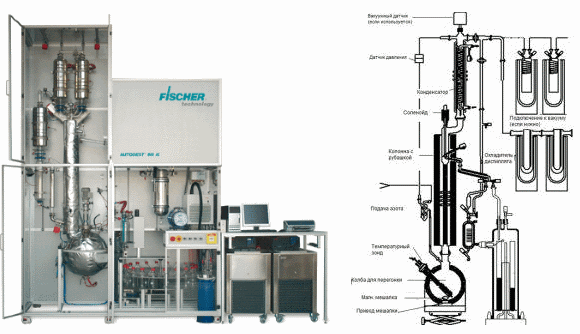

Как видно из табл. 2 и рис. 3, все существующие приборы для определения фракционного состава нефтепродуктов имеют значительную массу и занимают большую площадь, а большая продолжительность определения фракционного состава нефти и нефтепродуктов делает эти приборы малопригодными для оперативного управления технологическими процессами. В первую очередь это касается определения по ИТК и фракционной разгонки «тяжёлых»нефтепродуктов. Поэтому значительный интерес представляют работы по математическому моделированию процессов постепенной перегонки и созданию на этой основе анализаторов минидистилляции (табл. 3).и их развития.

Табл. 3. Некоторые приборы для определения фракционного состава нефтепродуктов методом минидистилляции

| Название прибора | Назначение | Основные характеристики |

| Полоцк-1/2 | Фракционная разгонка светлых нефтепродуктов | Масса 7 кг; продолжительность анализа до 10 мин; 6 объем пробы 10 мл. Изготовлен заводом «Измеритель» (Новополоцк, Беларусь) в трех экземплярах [1,2] |

| PMD | Фракционная разгонка светлых нефтепродуктов | Масса 14 кг; продолжительность анализа до 10 мин; объем пробы 10 мл. Выпускается фирмой ISL (Франция) начиная с 2001 г. В мире реализовано значительное количество экземпляров /3/ Аналог выпускает компания PAC (США). |

| ТЭП-Полоцк | Фракционная разгонка светлых нефтепродуктов | Ведутся работы по отработке алгоритмов и программ для анализа фракционного состава тяжёлых и ИТК. Масса 8 кг; продолжительность анализа до 10 мин; объем пробы 10 мл. Выпущена опытно-промышленная партия приборов на заводе «Измеритель» (Новополоцк, Беларусь) /4 / |

| MICRODIS | Фракционная разгонка светлых нефтепродуктов , согласно ASTM 7344 | Масса 15 кг; продолжительность анализа 12 мин. Выпускается компанией Grabner (Австрия) |

Как видно, приборы, основанные на минидистилляции, значительно проще и удобней в эксплуатации, занимают существенно меньшую площадь и выполняют анализ за значительно меньшее время.

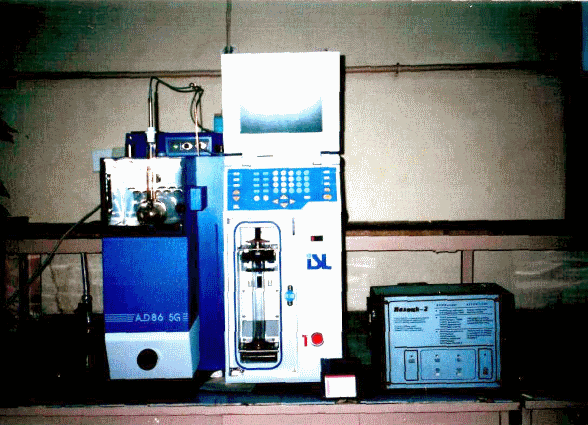

На рис. 4 представлен образец первого прибора минидистилляции Полоцк-1, разработанного на кафедре химической техники Полоцкого государственного университета (ПГУ)1/, который послужил прототипом для приборов PMD, разработанных фирмой ISL (Франция) совместно с ПГУ и выпускаемых с 2001 года.

С прибора «Полоцк-1» фактически началась разработка компьютерной системы, включающей аналитический узел минидистилляции, блоки анализа и расшифровки результатов посредством разработанного программного обеспечения. Работа такой компьютерной системы основана на математической модели постепенной перегонки нефтепродуктов /2,5,:6,7/приборов минидистилляции. На кафедре химической техники ПГУ с начала 1990-х гг. развивается научное направление, которое и привело к созданию серии приборов минидистилляции нефтепродуктов, в том числе тяжелых и для определения ИТК. Основные теоретические положения минидистилляции изложены в диссертационных работах [2,5,6,7], в которых было разработано математическое описание фракционной перегонки в режиме однократного испарения (ОИ).

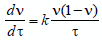

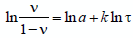

Математическое описание фракционной перегонки в режиме ОИ:

(1)

(1)В интегральной форме:

(2)

(2)

(3)

(3)

где

- v — доля отгона нефтепродукта

- k — коэффициент интенсивности кривой фракционной разгонки

- a — коэффициент симметричности кривой фракционной разгонки;

- безразмерная температура разгонки, где

- безразмерная температура разгонки, где- Тнк — температура начала кипения

- Ткк — температура конца кипения

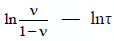

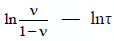

Экспериментальные данные используются для установления температуры конца кипения, которую находят при обработке данных фракционной разгонки по уравнению (3), из условия достижения наименьшего отклонения от линейной зависимости в координатах  . Обработка экспериментальных данных фракционной разгонки по уравнению (3) в координатах

. Обработка экспериментальных данных фракционной разгонки по уравнению (3) в координатах  позволяет определить a и k для всей кривой фракционной разгонки.

позволяет определить a и k для всей кривой фракционной разгонки.

Также изучены и используются для конструирования прибора и создания программного обеспечения компьютерной системы:

- Свойства математических описаний постепенной перегонки, в частности, аддитивность фракционных разгонок

- Ошибки, связанные с инерционностью датчиков температуры (в частности, стеклянных термометров) и их учет при расчете искомых показателей

- Взаимосвязь температур перегонки в жидкости и замеряемых температур в паровой фазе

Таким образом, первоначально для получения математического описания фракционной разгонки нефтепродукта необходимо проведение самой разгонки в соответствии с методами ГОСТ 2177–99 (для легких) или ГОСТ 11011–85 (для тяжелых), что естественно, так как фракционная разгонка является индивидуальной характеристикой каждого продукта. Поэтому речь должна идти об изучении закономерностей, которые позволят упростить процедуру определения индивидуальных характеристик фракционного состава каждого нефтепродукта.

Работы по изучению закономерностей и детерминированных математических описаний фракционных разгонок /8,9,10,11,12,13/ привели к созданию приборов трех поколений (табл. 3) для осуществления минидистилляции.

На рис.5 представлен прибор PMD, который был создан фирмой ISL совместно с кафедрой «Химическая техника» ПГУ и впервые был продемонстрирован на Выставке в ПГУ 1 сентября 2001года в сравнении с прибором ASTM D86 5G, выпускаемым ранее фирмой ISL. С этого момента и началось распространение приборов минидистилляции в мире для анализа фракционного состава лёгких нефтепродуктов. Для распространения в мире и эксплуатации был разработан специальный стандарт ASTM 7345. Значительный практический и коммерческий интерес в настоящее время представляет прибор «ТЭП-Полоцк» и его развитие для определения ИТК и фракционного состава тяжелых нефтепродуктов.

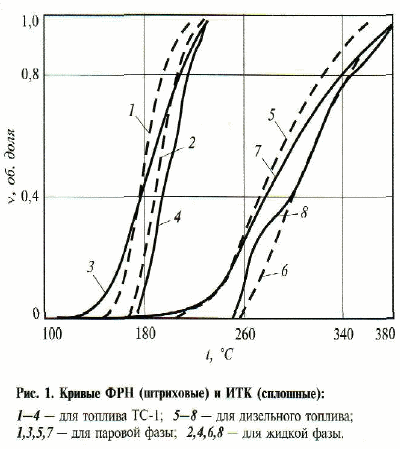

На рис.6 показаны результаты пересчёта данных разгонки по ГОСТ 2177-99 в показатели по ИТК , согласно ГОСТ 110-85 , выполненные в соответствии с разработанными алгоритмами.

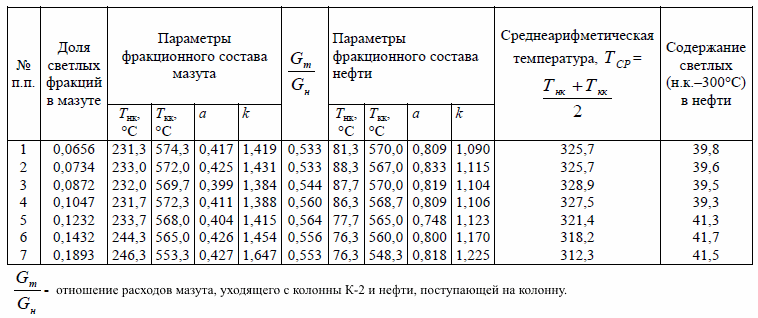

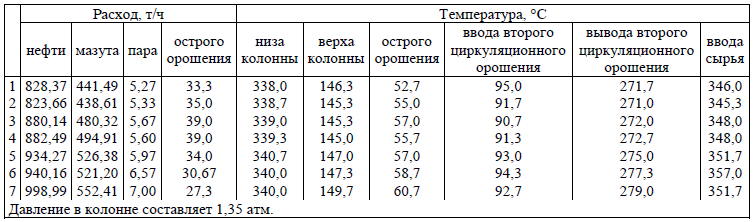

В табл.4-5 приведены данные фракционного состава нефти и мазута ,рассчитанные для различных режимов работы колонны К-2 дистилляции нефти. (для различных нефтей /4/).

Табл. 4. Параметры фракционного состава мазута и нефти

Табл.5. Параметры технологического режима колонны К-2

Фактически «ТЭП-Полоцк» – это уже не прибор, а компьютерная система, которая на основе простого и быстрого физического анализа фракционного состава нефтепродуктов позволяет решать более сложные задачи на основе данных простой перегонки при атмосферном давлении ,при температуре до 400°С (Определение фракционного состава тяжёлых при их неполной перегонке, определение фракционного состава тяжёлых при атмосферном давлении с помощью специальных приёмов при проведении разгонки , определение ИТК, расчёт смешения для обеспечения заданного фракционного состава смеси и др.).

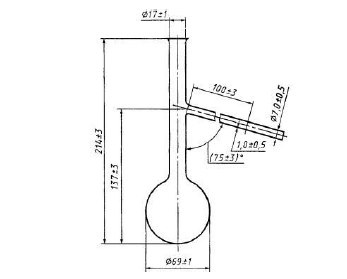

На рис. 7 представлен датчик компьютерной системы «ТЭП-Полоцк».

- а — состояние исходное и при разгонке

- б — состояние при загрузке и выгрузке

Компьютерная система «ТЭП-Полоцк» прошла метрологическую аттестацию в Институте метрологии им. Д. И. Менделеева (г. Санкт-Петербург) и в настоящее время проходит рабочие испытания на предприятиях нефтехимического комплекса Новополоцка (ОАО «Нафтан» и ОАО «Полимир»).

Литература

- Способ автоматического определения фракционного состава жидких нефтепродуктов, выкипающих до 400°С, и устройство для его осуществления: патент РБ № 4979 / Г.Н Абаев [и др.]; заявлен в 1998 г.

- Спиридонов, А.В. Разработка компьютерной системы контроля качества светлых нефтепродуктов на основе моделирования и экспресс-анализа их фракционного состава: автореферат. диссертации. канд. техн. наук: 05.17.08, 05.17.07 / А.В. Спиридонов; Полоцкий государственный университет – Новополоцк, 1998. 19 с.

- United States. Process for determining the distillation characteristics of liquid petroleum products by express minidistilation and apparatus permitting implementation of this process: рat. 6.581.443 В2 / Г. Абаев [и др.]. – June, 24, 2003.

- Способ определения фракционного состава жидких нефтепродуктов посредством экспресс-перегонки (варианты) и устройство для его осуществления: пат. 2273845 РФ / Г.Н. Абаев [и др.]; заявлен 17.07.2003; опубликован 10.04.2006.

- Жаркова, О.Н. Моделирование процессов компаундирования дизельных топлив и бензинов: автореферат диссертации. канд. техн. наук: 05.17.08 / О.Н. Жаркова;Полоцкий государственный университет – Новополоцк, 1996. 20 с.

- Димуду, И.А. Моделирование диагностики процессов ректификации нефти и нефтепродуктов на основе представлений об их фракционной разгонке: автореферат диссертации. канд.техн.наук:05.17.08 /И.А. Димуду; Полоцкий госудаственный университет. – Новополоцк, 1996. 19 с.

- Дубровский, А.В. Моделирование фракционного состава и плотности жидких углеводородов на основе их постепенной перегонки: автореферат диссертации. канд. техн. наук: 05.17.08 / А.В. Дубровский, Полоцкий гос. ун-т. – Новополоцк, 2004. 20с.

- Жаркова, О.Н. Аддитивность и взаимосвязь характеристик фракционных разгонок нефтепродуктов / О.Н. Жаркова, И.А. Димуду,Г.Н. Абаев, А.В. Спиридонов // Химия и технология топлив и масел. – 1995 №5. – С. 38-40.

- Димуду, И.А., Свойства фракционных разгонок нефтепродуктов и их смесей / И.А. Димуду, О.Н. Жаркова, Г.Н. Абаев, А.В. Спиридонов // Известия высших учебных заведений. Серия «Химия и химическая технология». – 1995 Т.38, Вып. 1-2. – С. 136-142.

- Спиридонов, А.В. Моделирование фракционной разгонки нефтепродуктов с учетом динамических погрешностей системы измерения температуры / А.В. Спиридонов, О.Н. Жаркова, Г.Н. Абаев, И.А. Димуду // Химия и технология топлив и масел. – 1998 №4. – С. 41-43.

- Спиридонов, А.В. Построение кривой ИТК по данным фракционной разгонки с учетом динамических погрешностей системы измерения температуры / А.В. Спиридонов, 13 О.Н. Жаркова, Г.Н. Абаев, Т.В. Шипило // Химия и технология топлив и масел. – 1999 №3. – С. 37-39.

- Абаев, Г.Н. Моделирование постепенной перегонки немонотонно выкипающих нефтепродуктов / Г.Н. Абаев, А.В. Дубровский, Р.Г. Абаев // Химия и технология топлив и масел. – 2003 №5. – С. 13-14

- Абаев, Г.Н. Математическое описание фракционной разгонки нефтепродуктов и современные методы её определения / Г.Н. Абаев // Вестник Полоцкого. государственного университета. Серия В. Промышленность. Прикладные науки. – 2013. – №3. – С. 145-149

Progress in Test Methods for Distillation of Petroleum Products

|

|

Progress in test methods for distillation of light and heavy petroleum products on the basis of gradual evaporation is analyzed, including standard GOST and ASTM methods. Progress in implementation of standard methods is considered. A special attention is paid to mini distillation method becoming, based on gradual distillation mathematic simulation. Mini distillation devices demonstrate broad options: from true boiling point determination to calculation of distillation characteristics under blending of different petroleum products.